- Sarcinile gazelor de protecție în tratamentul termic

- Procesul de tratament termic

- Călire și temperare

- Călire și înnegrire într-o singură etapă

- Călire și revenire cu oxidare la margine scăzută

- Carburare la joasă presiune (călire în vid)

- Călire

- Tratament criogenic

- Nitrurare / Nitrocarburizare

- Recoacere

- Sinterizare

Sarcinile gazelor de protecție în tratamentul termic

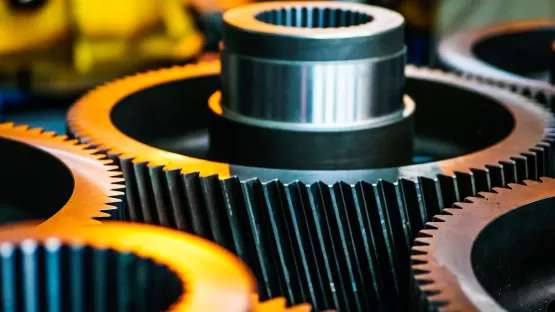

Tratamentul termic al metalelor - și în special tratamentul termic al oțelului - reprezintă una dintre cele mai importante etape de producție în finisarea componentelor. De la piesa brută până la produsul finit, sunt necesare, de obicei, mai multe tratamente termice în fiecare etapă de producție.

Temperaturile de proces, precum și ratele de încălzire și răcire influențează în mare măsură efectele asupra microstructurii și, prin urmare, asupra proprietăților mecanice ale componentei. Alegerea gazelor de protecție are o importanță deosebită în ceea ce privește proprietățile de suprafață: În special în producția de straturi funcționale, compoziția atmosferei înconjurătoare în interacțiune cu temperatura procesului are o influență decisivă asupra proprietăților de suprafață așteptate ale componentelor.

Se face o distincție între două tipuri de gaze de proces:

- Gazele de protecție au sarcina de a crea o atmosferă de cuptor care să prevină reacțiile nedorite asupra produselor.

- Gazele de reacție au sarcina de a forma o atmosferă de cuptor prin care se produc reacțiile dorite asupra materialului.

Procesul de tratament termic

Procedee de tratament termic

- Călire și temperare

- Strălucire

- Sinterizare

Procese termochimice de tratament termic

- Caz de călire

- Călire și înnegrire într-o singură etapă

- Călire și revenire cu oxidare la margine scăzută

- Nitrurare / Nitrocarburizare / Carbonitrurare

- Tratament criogenic (transformarea austenitei reținute)

Călire și temperare

Călirea și temperarea/revenirea servesc la producerea structurii călite (martensită) prin călire selectivă de la temperatura de călire. Gazele de protecție și de reacție utilizate depind de materialele și de sistemele de cuptoare folosite.

Gazele inerte utilizate:

- Azot

- Hidrogen

- Hidrocarburi

- Azot-metanol

Călire și înnegrire într-o singură etapă

În anumite cazuri, oxidarea neagră cu ajutorul procedeului brevetat reprezintă o alternativă rentabilă și ecologică la procedeele de acoperire convenționale, prin renunțarea la substanțele chimice. Prin integrarea acestuia în procesul de întărire în instalațiile existente, se realizează o economie de timp globală datorită eliminării post-tratamentului.

Gazele inerte utilizate:

- Azot

- Hidrogen

Călire și revenire cu oxidare la margine scăzută

La călirea sau revenirea în atmosferă de gaz inert, se poate produce oxidarea elementelor de aliaj sensibile (de exemplu, cromul sau manganul) din cauza componentelor care conțin oxigen.

Prin utilizarea unor amestecuri de azot, hidrogen și hidrocarburi adaptate la materialele și sistemele de cuptoare, valorile pentru oxidarea marginilor pot fi reduse la < 5 μm.

Gazele inerte utilizate:

- Azot

- Hidrogen

- Hidrocarburi

Carburare la joasă presiune (călire în vid)

Carburarea la joasă presiune se realizează în sisteme de cuptoare adecvate în domeniul de presiune negativă sau parțială și, prin urmare, se mai numește și călire în vid.

Acest proces de tratament termic crește duritatea în zona marginilor pieselor de prelucrat prin introducerea carbonului. În cele mai multe cazuri, agentul de carburare este acetilena. Deoarece nu sunt prezente componente care conțin oxigen, de obicei nu există fenomene de oxidare a marginilor. Carburarea la presiune joasă este cuplată cu călirea cu gaz la presiune înaltă, care asigură rate de răcire ridicate pentru procesul de călire, în funcție de condițiile de alimentare cu gaz.

Gaze tehnice utilizate la carburarea la joasă presiune:

- Acetilenă

Gaze utilizate pentru stingerea la înaltă presiune:

- Azot

- Heliu

- Argon

Călire

În cazul călirii, zona marginală a piesei de prelucrat este îmbogățită cu carbon în timpul austenizării. În timpul călirii, zona marginală se întărește prin formarea de martensită, în timp ce miezul nu este afectat și își păstrează proprietățile originale ale materialului.

Gazele inerte utilizate:

- Azot-metanol

- Endogaz

Tratament criogenic

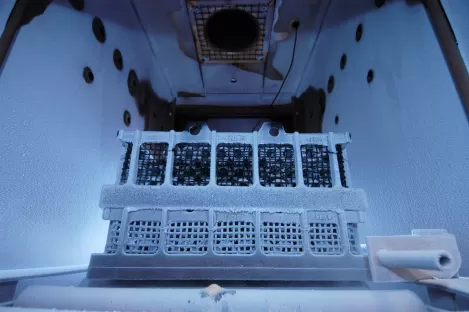

Tratamentul criogenic după călire este un proces dovedit și ecologic pentru îndepărtarea austenitei reziduale și creșterea durității.

Sunt disponibile diverse sisteme pentru tratamentul criogenic, toate echipate cu regulatoare și elemente de control care asigură rate de răcire și încălzire definite pentru a preveni apariția fisurilor de întărire.

Congelatoarele pentru încărcare de sus sunt potrivite pentru producția de piese unice.

În cazul camerelor de încălzire la rece, atât procesul de congelare cât și cel de revenire pot fi efectuate într-un singur sistem datorită încălzirii încorporate. Camerele pot fi adaptate în dimensiunile lor la rafturile de încărcare și la liniile de cuptoare.

Nitrurare / Nitrocarburizare

Straturile de nitrurare se formează prin încorporarea de atomi de azot în zona marginilor materialelor feroase. În funcție de concentrația de azot, acestea duc la formarea de diferite nitruri de fier. În cazul în care azotul și carbonul sunt încorporate în zona marginii, se formează straturi de nitrocarburi constând din diverse nitruri și carburi de fier. Amoniacul (NH3) este utilizat ca donator de azot, iar dioxidul de carbon (CO2) sau monoxidul de carbon (CO) ca donator de carbon.

Gazele inerte utilizate:

- Azot

- Hidrogen

- Amoniac

Recoacere

Recoacerea este utilizată în principal pentru a ajusta microstructura în vederea prelucrării ulterioare. Toate procesele de recoacere - dacă sunt efectuate în atmosferă de aer - conduc la scalarea și/sau decarburarea pieselor.

Compoziția gazului depinde de sistemul de cuptoare utilizat, de produse, de procesul de tratament termic, precum și de cerințele privind piesa de prelucrat după tratamentul de recoacere. Recoacerea este, de obicei, un tratament intermediar și se utilizează de preferință pentru produsele semifinite (tuburi, foi sau benzi).

Gazele inerte utilizate:

- Azot

- Hidrogen

- Hidrocarburi

- Metanol de azot

- Endogaz

- Argon

Sinterizare

Sinterizarea oferă posibilitatea de a combina aproape toate materialele și proprietățile acestora prin lipirea granulelor individuale de pulbere pentru a forma o componentă.

În cazul în care se utilizează un liant la producerea compactului verde, acesta trebuie să fie eliminat din compactul verde în procesul de dezlipire înainte de procesul de sinterizare propriu-zis.

Posibilitățile de post-tratament sunt la fel de variate ca și materiile prime utilizate. Paleta variază de la recoacere la călire și până la albirea pieselor de prelucrat.

Concluzii

Gazele industriale sunt esențiale pentru majoritatea tratamentelor termice. Alegerea tipului și a cantității de componente ale gazului este influențată de mai mulți factori. Pentru a găsi cel mai bun amestec de gaze din punct de vedere tehnologic și economic pentru sarcina respectivă, experții în tratament termic de la Air Liquide iau în considerare toți parametrii din cadrul auditului cuptorului și implementează cea mai bună soluție împreună cu dumneavoastră.