- Gaze de protecție pentru sudarea cu pătrundere profundă sau sudarea prin conducție de căldură, în funcție de punctul focal și de dimensiunea spotului focal

- Gazele de ecranare heliu și argon împotriva formării de plasmă în timpul sudării cu fascicul laser

- Gaze laser de la Air Liquide: Gazele de protecție laser și avantajele lor în sudarea și îmbinarea cu laser

- LASAL pentru sudarea profundă cu laser a oțelului, aluminiului și titanului

- Duze pentru gaz de protecție laser: "Conceptul de duze LASAL" pentru sudarea cu laser

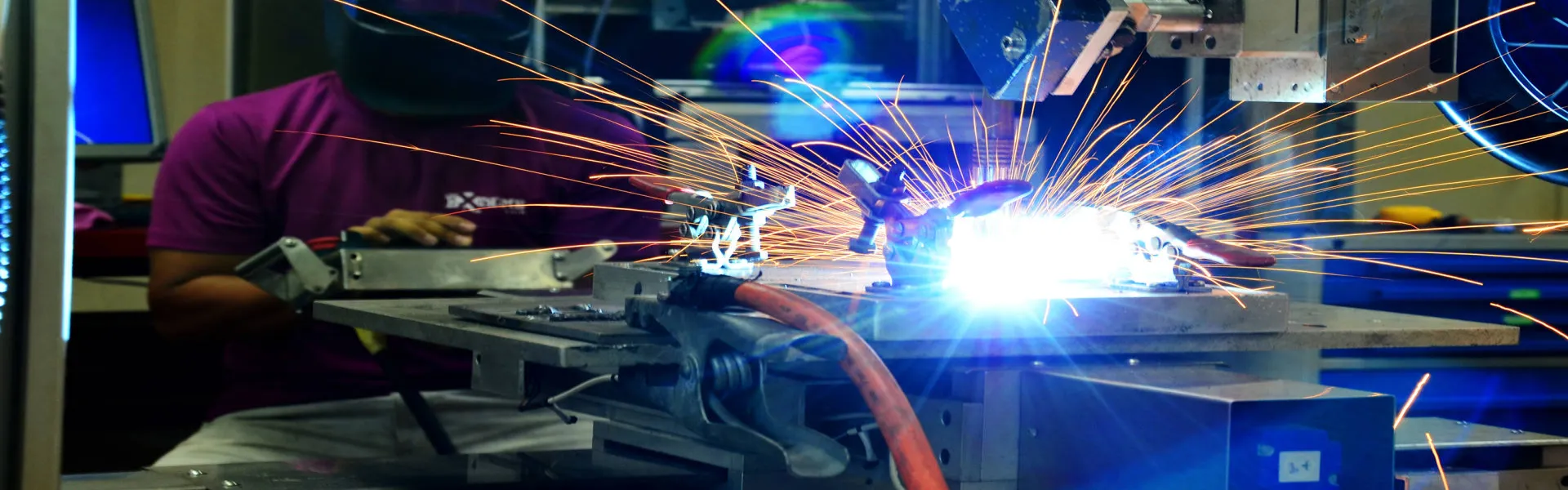

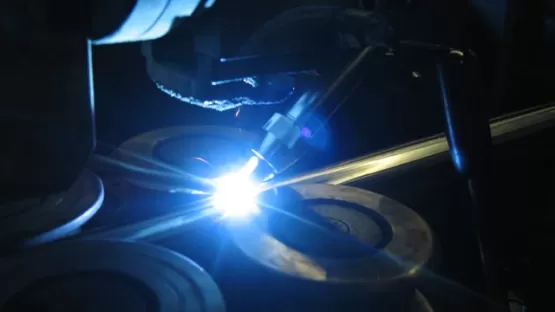

Sudarea cu fascicul laser (EN ISO 4063: procesul 52) utilizează energia unui fascicul laser focalizat cu o densitate de putere mare [W/mm²] pentru a încălzi brusc materialele și componentele până la temperatura de topire. În acest fel, se pot efectua operațiuni precise de îmbinare, cum ar fi sudarea cu laser, lipirea cu laser sau sudarea prin acumulări.

Densitatea de putere a energiei poate fi adaptată cu precizie la sarcina de îmbinare cu ajutorul opticii de focalizare (optică laser/cap de prelucrare). În acest fel, pot fi sudate componente de la foi subțiri la componente structurale cu pereți groși. Îmbinarea cu laser este un proces de îmbinare consacrat în construcțiile metalice, în construcția de vehicule, aeronave sau nave, în producția de țevi și profile sau în construcția de mașini, containere și aparate și este parte integrantă a multor companii de producție.

Amestecurile de gaze de protecție care sunt adaptate în mod optim la materialul și la tipul de laser, precum și la puterea laserului, asigură transferul puterii maxime a laserului de la fasciculul laser la zona de îmbinare. Acest lucru permite o calitate ridicată a cusăturilor de sudură cu laser și o productivitate ridicată a sudării cu laser.

Caracteristici speciale pentru laserele cu gaz

În special pentru laserele cu gaz (de exemplu, laserele cu CO2), producătorul laserului specifică gazele de rezonanță cu o compoziție și un raport de amestec precis definite.

În cazul laserelor cu gaz, gazul rezonator este așa-numitul mediu activ al laserului pentru generarea fasciculului laser propriu-zis și, prin urmare, este o componentă esențială a aplicației laser.

Gazele de rezonator Air Liquide LASAL sunt amestecuri de gaze de înaltă puritate care depășesc cu mult specificațiile producătorilor de lasere în ceea ce privește toleranța și omogenitatea amestecului.

Astfel, gazele rezonatoare LASAL asigură cea mai mare stabilitate a fasciculului laser pe întreaga durată de funcționare a laserului.

Gaze de protecție pentru sudarea cu pătrundere profundă sau sudarea prin conducție de căldură, în funcție de punctul focal și de dimensiunea spotului focal

Decisive pentru selectarea gazelor de protecție pentru sudarea cu laser sunt puterea laserului, lungimea de undă a laserului, materialele care urmează să fie sudate și tipul de sudare cu laser (sudare în adâncime prin gaura cheii sau sudare prin conducție termică) cu care se realizează sudarea cu laser.

Gazele de protecție adaptate la material și puterea laserului au o influență considerabilă asupra rezultatului sudării.

Transferul de căldură de la punctul focal/punctul de focalizare la suprafața componentei în interiorul componentei, precum și viteza de sudare și consumul de gaz de protecție sunt direct legate de gazul de protecție selectat.

Adâncimea de sudare/pătrunderea de fuziune, raportul lățime/profunditate a cusăturii, suprafața și calitatea cusăturii, precum și stabilitatea și productivitatea procesului pot fi influențate în mod decisiv și direct de gazele de protecție.

Factorul decisiv pentru eficiența și eficacitatea unui gaz de protecție este ca acesta să ajungă în mod eficient la punctul de sudare prevăzut. Tipul de livrare - adică duza de gaz protector - determină potențialul de îmbunătățire a calității, siguranței și performanței în sudarea cu laser.

Gazele protectoare optime pentru sudarea cu laser pot fi semnificativ:

- îmbunătățirea ferestrei procesului de inginerie a proceselor

- reduce formarea de vapori metalici, fum, vapori și înclinarea plasmei.

- să protejeze în mod eficient sudura de influențele mediului.

Soluția de gaze de protecție ar trebui să fie în funcție de:

- tipul de laser (fibră, diodă, CO2)

- puterea laserului

- lungimea de undă a laserului

- materialul și grosimea materialului

- geometria de penetrare necesară

- și adâncimea de sudare dorită

să fie adaptate.

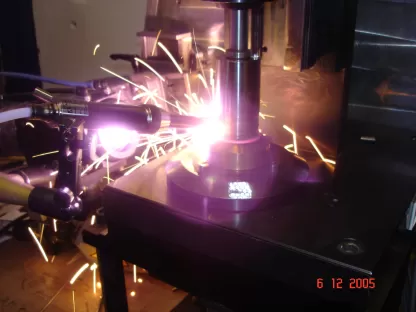

Gazele de ecranare heliu și argon împotriva formării de plasmă în timpul sudării cu fascicul laser

Formarea plasmei în timpul sudării cu laser este un efect perturbator. Formarea plasmei depinde de puterea și lungimea de undă a laserului. Cu cât puterea laserului este mai mare, cu atât procesul laser este mai predispus la plasmă. Laserele cu CO2 cu o lungime de undă laser λ=10,6 µm sunt mai predispuse la formarea de plasmă decât laserele cu semiconductori (lasere cu fibre, lasere cu disc) și laserele cu diode cu lungimea de undă laser λ < 1,1 µm.

În cazul laserelor CO2, heliul este utilizat în aplicația inițială și pentru laserele cu puteri ridicate. În cazul laserelor cu semiconductori (lasere cu disc, lasere cu fibre, lasere cu diode), se utilizează argon indiferent de puterea laserului și de material.

În comparație cu argonul, heliul are un diametru atomic mai mic și o energie de ionizare mai mare, cu o tendință de plasmă mai mică. Utilizarea heliului în laserele CO2 de mare putere asigură un capilar de vapori mai stabil (gaura cheii) și evită formarea de plasmă. Acest lucru permite o bună cuplare a energiei laserului în componentă și, astfel, un proces stabil.

Conductivitatea termică ridicată a heliului asigură, de asemenea, un transfer eficient de căldură de la fasciculul laser la material. Ca urmare, este posibilă o adâncime de sudare relativ bună, o viteză de sudare ridicată și un comportament mai bun de umezire.

Una dintre cele mai importante funcții ale gazelor de protecție este aceea de a proteja în mod eficient topitura din zona de îmbinare de atmosfera ambientală, astfel încât să nu aibă loc reacții nedorite cu aerul înconjurător.

Cu argon și cu gaze cu conținut ridicat de argon cu o densitate > densitatea aerului = 1,225 kg/m³, atmosfera ambientală poate fi atinsă mai eficient cu un debit mai mic de gaz de protecție decât cu gaze de protecție mai ușoare decât aerul. Cu argon și cu gaze cu conținut ridicat de argon cu o densitate > densitatea aerului = 1,225 kg/m³, atmosfera ambientală poate fi atinsă mai eficient cu un debit de gaz de protecție mai mic decât cu gaze de protecție mai ușoare decât aerul.

Gaze laser de la Air Liquide: Gazele de protecție laser și avantajele lor în sudarea și îmbinarea cu laser

Stabilitatea procesului și formarea plasmei pot fi influențate în mod semnificativ de compoziția gazului, de tipul de laser și de puterea laserului. La sudarea cu o putere laser de 12 kW, un amestec de gaze cu cel puțin 70% heliu se comportă la fel de stabil ca și heliul pur și permite adâncimi de sudare comparabile. La o putere a laserului de 2 kW, limita minimă necesară a conținutului de heliu pentru un proces stabil este de 20%. Datorită provocărilor tot mai mari și diversității aplicațiilor și materialelor de îmbinare cu laser, de ex:

- Oțeluri nealiate și slab aliate,

- Oțeluri CrNi,

- Aluminiu,

- Bază Ni

- Cupru

- Titan, etc,

Amestecurile de gaze de protecție adaptate la material și-au dovedit utilitatea.

Cu amestecurile de gaze de protecție LASAL 4633, LASAL 4635 și LASAL 4636, îmbinarea este protejată mai eficient împotriva influențelor atmosferice nedorite decât este posibil cu heliu pur ca gaz de protecție. În același timp, sunt posibile o calitate mai bună a îmbinarilor și o stabilitate mai mare a procesului, precum și productivitatea.

În special în cazul materialelor din oțel, componentele de oxigen din gazul de protecție - independent de sursa laser și de puterea laserului - pot îmbunătăți aportul de energie în piesă, precum și comportamentul de penetrare și forma îmbinării. În plus, o mai bună degazare, o tendință redusă de formare a porilor și o mai bună umezire a flancurilor de îmbinare sunt efecte benefice asupra proceselor de sudare cu laser. Ca urmare, se produc mai puține crestături, în timp ce viteza de sudare este mai mare.

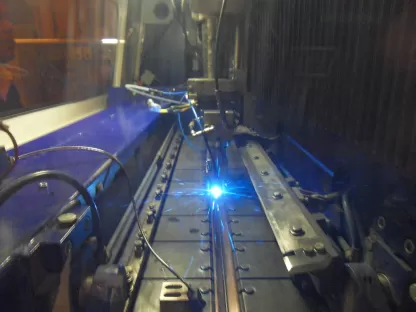

LASAL pentru sudarea profundă cu laser a oțelului, aluminiului și titanului

Cu LASAL 4633, LASAL 4635 și LASAL 4636, materialele cu o absorbție scăzută a suprafeței metalice - cum ar fi aluminiul - pot fi sudate mai ușor. Cuplarea optimizată a fasciculelor laser în material stabilizează procesul de sudare și permite adâncimi și viteze de sudare ridicate pe întreaga lungime a îmbinării...

Gazele de protecție LASAL optimizate pot reduce semnificativ consumul de gaze și, astfel, costurile de proces.

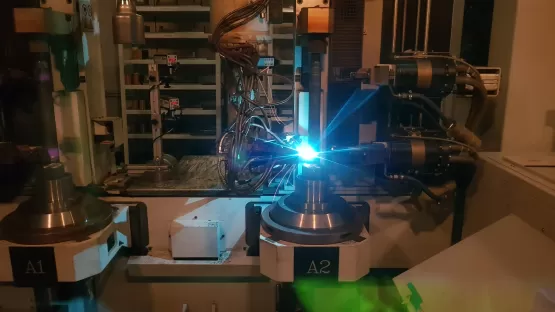

Duze pentru gaz de protecție laser: "Conceptul de duze LASAL" pentru sudarea cu laser

Pe lângă selectarea gazului de protecție, alimentarea cu gaz de protecție are o importanță deosebită. Eficacitatea gazului sau a amestecului de protecție depinde în mod direct de faptul dacă acestea ajung în mod eficient la locul de utilizare prevăzut. Cu ajutorul duzelor LASAL, proprietățile fizico-chimice ale gazelor de protecție pot fi utilizate în mod eficient și complet. Acest lucru este decisiv pentru aplicarea precisă a energiei, stabilitatea procesului și calitatea îmbinărilor.

Gazele protectoare LASAL și duzele LASAL formează împreună o echipă optimă pentru sudarea cu laser.

Pentru sudarea cu laser, argonul și heliul sunt utilizate în mod clasic ca gaze protectoare în industria metalurgică. În funcție de material, pe de o parte, și de tipul de laser, de puterea laserului și de lungimea de undă a laserului, pe de altă parte, se pot obține rezultate mai bune și costuri de proces mai mici cu ajutorul amestecurilor de gaze de protecție.

Potențialul gazelor de protecție LASAL optimizate poate fi utilizat cel mai bine dacă acestea sunt combinate cu un sistem coordonat de alimentare cu duze LASAL, astfel încât amestecul de gaze de protecție să fie alimentat în procesul de sudare în cel mai bun mod posibil.