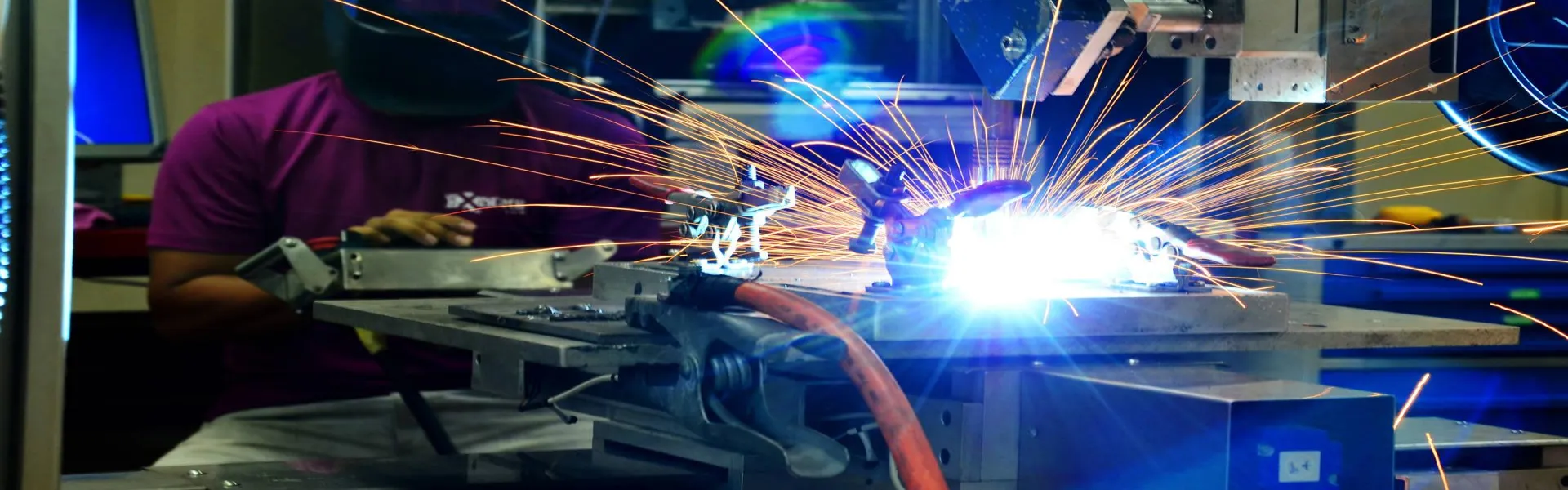

Automatizarea în sudarea hibridă cu laser

Cu ajutorul procesului de sudare hibridă cu laser, volumul cordonului necesar pentru îmbinarea sudată poate reduce considerabil numărul de straturi de sudură necesare pentru o îmbinare, în multe cazuri fiind suficient un singur strat de sudură. În timp ce laserul asigură o sudare profundă, procesul MSG asigură o bună acoperire a spațiului și reduce cerințele de pregătire a cordonului.

Sudarea hibridă cu laser MSG combină avantajele celor două procese.

Procesul MSG este un proces cu arc electric care necesită investiții reduse și este o sursă de energie eficientă. Materialul suplimentar asigură, pe de o parte, o mai bună acoperire a spațiului, compensarea toleranțelor componentelor, minimizarea efortului de pregătire a cordonului și, pe de altă parte, influențarea specifică a structurii cordonului de sudură.

Laserul permite un raport ridicat între adâncimea și lățimea cusăturii/sudarea în adâncime, creșterea vitezei de sudare și reducerea simultană a solicitării termice a componentelor. Acest lucru reduce pierderile de rezistență în zona de influență termică și deformarea termică.

Sudarea hibridă MSG-laser poate fi adaptată relativ ușor la procese automatizate consacrate, cum ar fi roboții de sudare și sistemele liniare. Este un proces care s-a impus în construcția navală, în industria automobilelor, în transporturi, în construcția de vehicule și în construcția de rezervoare. Sudarea hibridă MSG-laser are un potențial ridicat și este foarte solicitată pe piață.

Domenii de aplicare ale procesului de sudare hibridă cu laser

Combinarea țintită a tehnologiilor de sudare cu arc electric și laser din așa-numitele procedee de sudare hibridă aduce multe avantaje, ceea ce demonstrează utilizarea lor într-o multitudine de aplicații industriale, cum ar fi următoarele:

- Construcția navală

- Construcția de conducte

- Construcția de rezervoare și cisterne

- Transport și trafic

- Energie

- Construcții

Gaze de protecție/gaze de proces pentru sudarea hibridă cu laser

Cu ajutorul gazelor de protecție sau al gazelor de proces adecvate aplicației, se poate exploata la maximum potențialul proceselor hibride cu arc electric și laser. Pentru a alege gazele de protecție sau gazele de proces adecvate, trebuie luate în considerare următoarele aspecte:

- Fereastra tehnică a procesului în ceea ce privește formarea plasmei, tendința plasmei la laser

- Stabilitatea arcului electric și transferul de material în procesul cu arc electric

- Materiale, compoziția aliajului, structura și starea suprafeței

- Lungimea de undă a laserului și puterea laserului

- Grosimea componentelor și geometria îmbinării

Soluțiile de gaz de protecție/gaz de proces adaptate materialului și laserului pot avea, pe lângă stabilitatea prețului, o influență considerabilă asupra rezultatului de sudare obținut în ceea ce privește forma de penetrare, suprafața cordonului, calitatea cordonului, viteza de sudare și consumul de gaz de protecție.

Utilizarea țintită a proprietăților fizico-chimice ale gazului de protecție poate influența în mod semnificativ calitatea și productivitatea procesului de sudare hibrid cu arc electric și laser în ceea ce privește aportul de energie, geometria penetrării, sudarea în profunzime, reducerea porilor și a stropilor.

Sudarea hibridă cu laser utilizează productivitatea sudării cu laser, sudarea mai profundă și mai rapidă și materialul de adaos din sudarea MIG/MAG pentru a umple și a compensa toleranțele din îmbinarea cordonului și din spațiul cordonului.

Astfel, avantajele sudării cu laser pot fi utilizate pentru componente mai groase, cum ar fi în construcția navală, construcția de rezervoare și construcția de macarale. În același timp, volumele necesare ale cordoanelor de sudură, precum timpul de sudare și sarcina termică a componentelor, sunt reduse semnificativ.

În aceste procese altamente automatizate, gazele de protecție pot crește considerabil stabilitatea procesului, productivitatea și calitatea cordonului de sudură și pot reduce semnificativ refacerea și timpii de nefuncționare a instalațiilor.